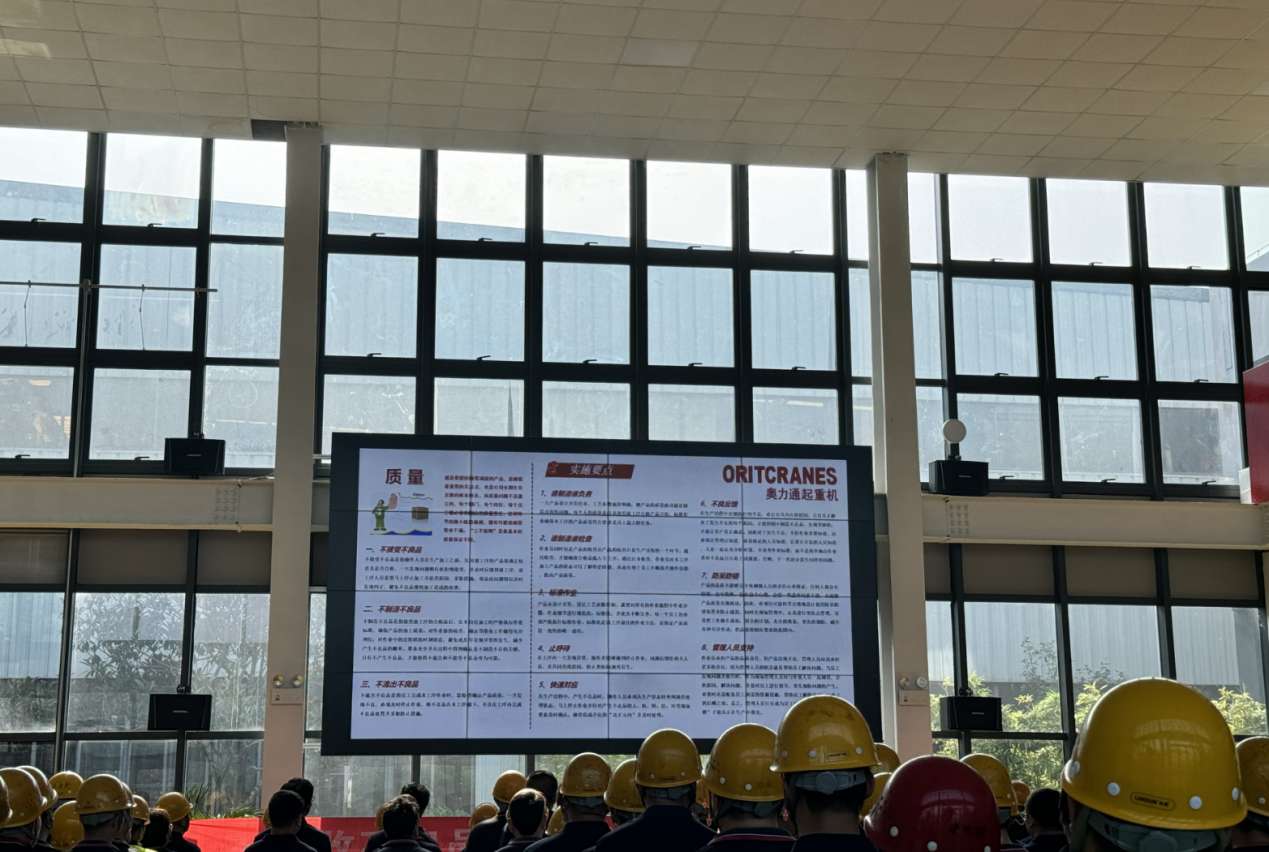

7月14日,扬州工厂开展了“质量三不原则和应知应会培训”专题活动,旨在进一步强化全员质量意识,夯实质量基础。

质量工艺副总朱晓文带领全员进行了质量三不原则的朗诵,并逐条解读三不原则的内容,同时总结了8条管理要求来说明质量三不原则的实施要点:

1.谁制造、谁负责:一旦产品设计开发结束,工艺参数流程明确,则产品的质量波动就是制造过程的问题。每个人的质量责任从接受前工序合格产品开始,标准作业确保本工序的产品质量符合要求是员工最大的任务。

2.谁制造、谁检查:作业员同时也是产品的检查员,产品的检查只是生产过程的一个环节。通过检查,才能确保合格品流入下工序。通过自身检查,作业员对本工序加工产品的状态可以了解得更清楚,从而有利于员工不断提升操作技能,提高产品质量。

3.执行标准作业:产品从设计开发、设定工艺参数开始,就要对所有的作业流程中作业步骤,作业细节进行规范化、标准化,并使其不断完善。每一个员工也必须严格执行标准作业。标准化是该工序最佳的作业方法,是保证产品质量一致性的唯一途径。

4.止呼待:在工序内一旦发现异常,操作者能够做到停止作业,问题反馈给相关人员,并共同查找原因,防止类似问题再发生。

5.快速响应:在生产过程中,产生不良品时,操作人员必须从生产状态转变到调查处理状态,马上停止作业并针对产生不良品的人、机、料、法、环等现场要素及时确认,调查造成不良的“真正元凶”并及时处理。

6.不良反应:在生产过程中出现的任何不良,必定有其内在的原因。只有真正解决了发生不良的每个原因,才能控制不制造不良品,实现零缺陷,才能让客户真正满意。因此对于发生不良,不仅作业者要知道,还必须让管理层知道,质量保证的人员知道,让设计开发的人员知道,大家一起认真分析对策,并改善作业标准,而不是简单地由作业者对不良品自行返工或报废;否则,下一次还会发生同样的问题。

7.防呆防错:产品的品质不能够完全依赖操作人员的责任心来保证,任何人都会有情绪,会有惰性,会有侥幸心理,会受一些意外因素干扰,从而使产品质量出现波动。因此,必须尽可能科学合理地设计使用防呆防错装置来防止疏忽。同时在现场管理中,认真进行变化点管理,尽量把工作做在前面,周全的计划,充分的准备,事先的预防,减少各种差异变动,把品质控制在要求的范围内。

8.管理人员支持:作业员承担产品的品质责任,但产品出现不良,管理人员应该承担更多的责任,因为管理人员的职责就是帮助员工解决问题。当员工发现问题并报告时,作为现场管理人员应与作业人员一起调查,分析原因,解决问题,并需对员工进行指导,事先预防问题的产生。必要时还需配备员工所需的资源设施,帮助员工解除生活、工作上的后顾之忧。总之,管理人员只有成为员工的坚强后盾,“三不原则”才能真正在生产中落实。

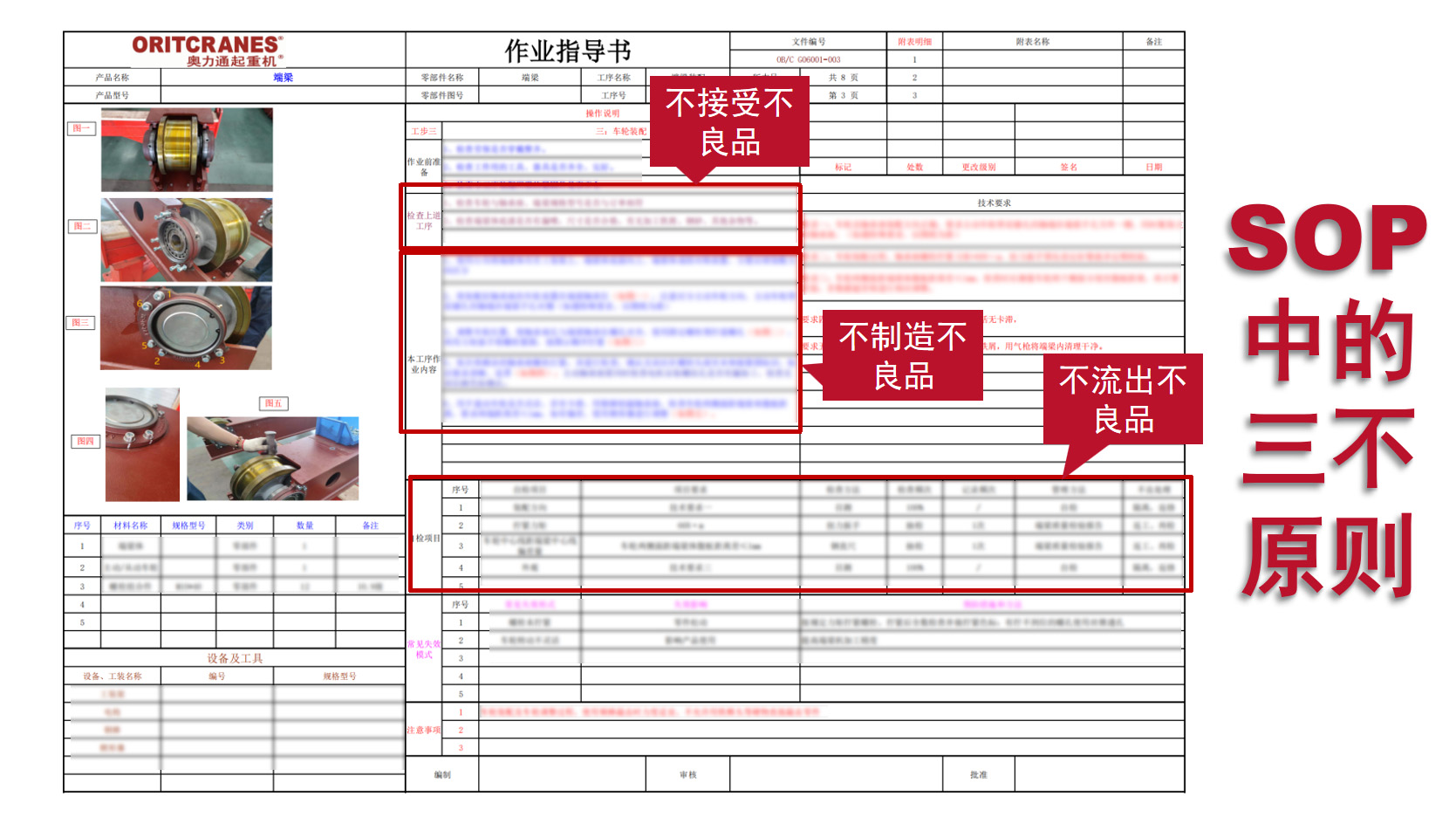

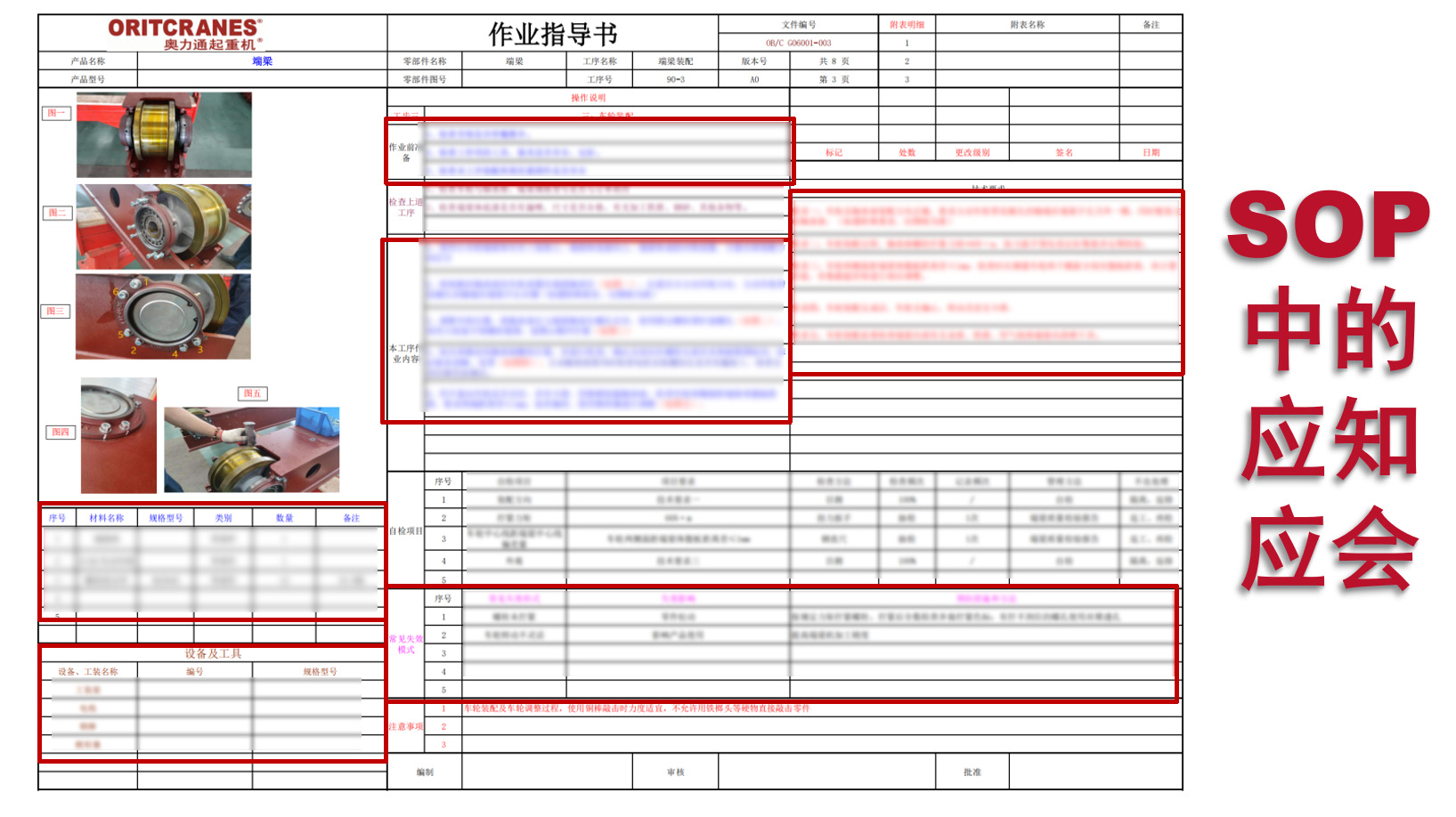

朱晓文同时对生产SOP进一步进行了解读,较为全面的对SOP中的三不原则和应知应会进行了结构说明,使得全员更清晰的了解了作业指导书中的要点和结构构成。

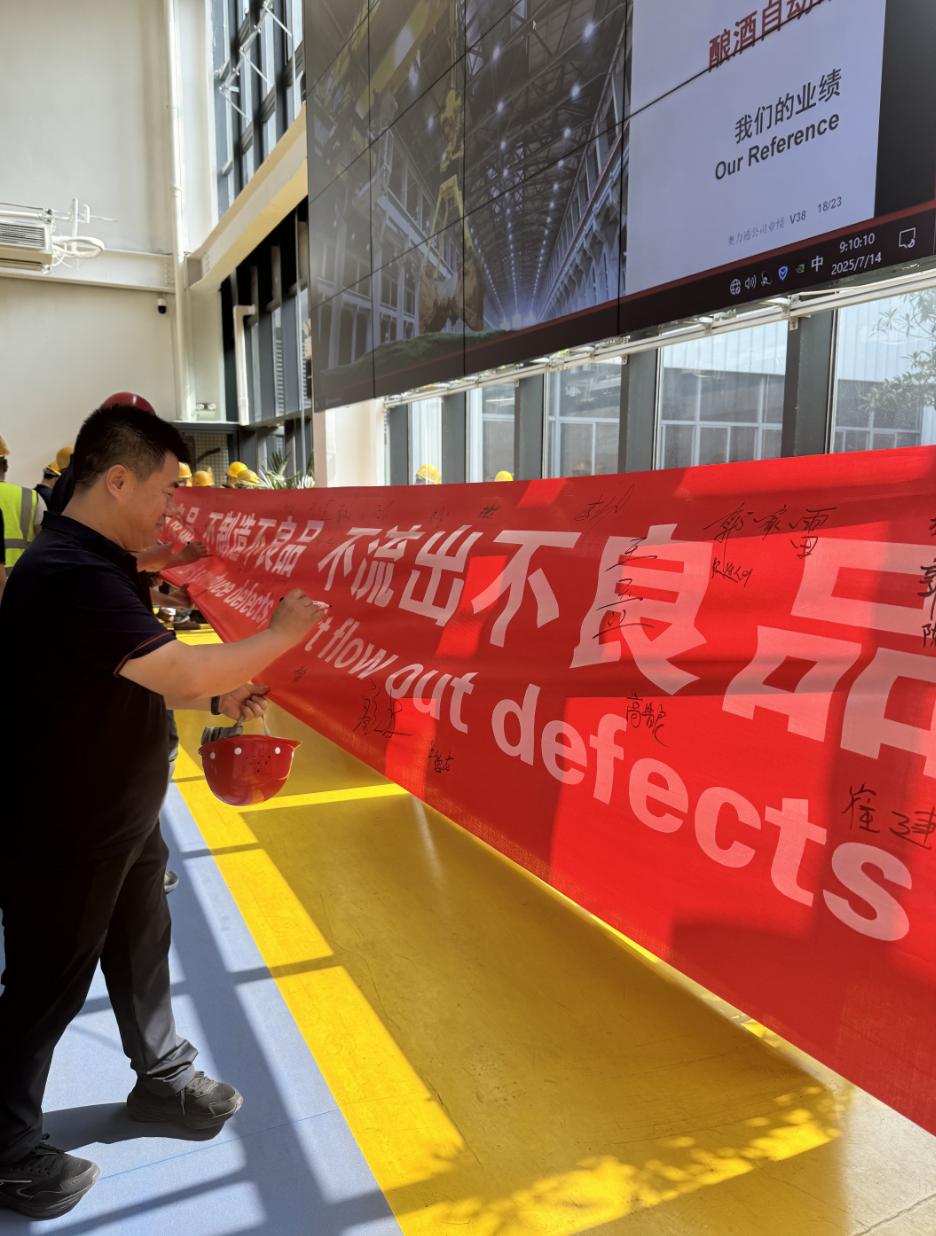

最后,全员进行了质量三不原则的签字,质量签署是一次仪式,更是对匠心执守的承诺。